1 轴向核塞泵有何故障,怎样排除?

轴向往塞泵的故障产生原因及排除方法,见表5。

表5 轴向核塞泵故障产生原因及排除方法

现象 | 原因 | 排除方法 |

流量不够 | 1.箱油面过低,油管及滤油器堵塞或阻力太大以及漏气等 2泵壳内预先没有充好油,留有空气 3.液压泵中心弹簧折断,使柱塞回程不够或不能回程,引起缸体和配油盘之间失去密封性能 4.配油盘及缸体或柱塞与缸体之间磨损 5.对于变量泵有两种可能,如为低压可能是油泵内部摩擦等原因,使变量机构不能达到极限位置造成偏角小所致;如为高压,可能是调整误差所致 6.油温太高或太低 | 1.检查贮油量,把油加至油标规定线,排除油管堵塞,清洗滤油器,紧固各连接处螺钉,排除漏气 2.排除泵内空气 3.更换中心弹簧 4磨平配油盘与缸体的接触面单缸研配,更换柱塞 5.低压时,使变量活塞及变量头活动自如;高压时,纠正调整误差

6根据温升选用合适的油液 |

压力脉动 | 1配油盘与缸体或柱塞与缸体之间磨损,内泄或外漏过大 2.对于变量泵可能由于变量机构的偏角太小,使流量过小,内泄相对增大,因此不能连续对外供油 3.伺服活塞与变量活塞运动不协调,出现偶尔或经常性的脉动 4.进油管堵塞,阻力大及漏气 | 1.磨平配油盘与缸体的接触面,单缸研配,更换柱塞,紧固各连接处螺钉,排除漏损 2.适当加大变量机构的偏角,排除内部漏损 3.偶尔脉动,多因油脏,可更换新油,经常脉动,可能是配合件研伤或憋劲,应拆下修研 4.疏通进油管及清洗进口滤油器,紧固进油管段的连接螺钉 |

噪声 | 1.泵体内留有空气 2.油箱油面过低,吸油管堵塞及阻力大,以及漏气等 3.泵和电动机不同心,使泵和传动轴受径向力 | 1.排除泵内的空气 2.按规定加足油液,疏通进油管,清洗滤油器,紧固进油段连接螺钉 3.重新调整,使电动机与泵同心 |

发热 | 1.内部漏损过大 2.运动件磨损 | 1.修研各密封配合面 2.修复或更换磨损件 |

漏损 | 1.轴承回转密封圈损坏 2.各接合处O形密封圈损坏 3.配油盘和缸体或柱塞与缸体之间磨损(会引起回油管外漏增加,也会引起高低腔之间内漏) 4.变量活塞或伺服活塞磨损 | 1检查密封圈及各密封环节,排除内漏 2更换O形密封圈 3磨平接触面,配研缸体,单配往塞 4严重时更换 |

变量机构失灵 | 1. 控制油道上的单向阀弹簧折断, 2. 变量头与变量壳体磨损 3. 伺服活塞,变量活塞以及弹簧心轴卡死 4.个别通油道堵死 | 1. 更换弹簧 2. 配研两者的圆弧配合面 3. 机械卡死时,用研磨的方法使各运动件灵活

4.油脏时,更换新油 |

泵不能转动(卡死) | 1. 柱塞与油缸卡死(可能是油脏或油温变化引起的) 2. 滑靴落脱(可能是柱塞卡死,或有负载引起的) 3.柱塞球头折断(原因同上) | 1. 油脏时,更换新油,油温太低时,更换黏度较小的机械油 2.更换或重新装配滑靴 3 更换零件 |

2 怎样维修斜轴式恒功率变量泵?

变量泵的主要磨损形式有:铜缸体与配流盘球面研伤或磨损;柱塞外圆磨损,直径减小;铜缸体的柱塞孔磨损,直径加大;铜缸体的球面剥落或拉伤;调节器导轨槽磨损等。液压泵以上任何形式的磨损都会导致设备不能正常使用。

1)铜缸体与配流盘球面研伤或磨损的修理

除铜缸体的高、低压腔因拉伤出现较深的弧形通道外,一般可采用对研的方法进行修理。具体方法是:

(1)测量并记录配流盘与缸体原始总高度;

(2)加工一中心杆,将中心杆垂直夹在台钳上并垂直插入缸体中心孔;

(3)在配流面表面薄薄涂上一层W3.5人造金刚石研磨膏;

(4)用力压且小幅度旋转配流盘进行研磨约5分钟;

(5)将研磨膏擦净,在配流面上薄薄涂一层蓝油检查配流面的接触面积,保证接触面积大于总面积的95%,否则继续研磨;

(6)当达到标准后再次检查缸体与配流盘的总高度,两者之差可用增加调整垫片的厚度进行补偿。

2)柱塞与缸体的配合间隙超过标准的修理

A8V80柱塞泵的标准配合间隙为0.015-0.035mm,间隙过大会引起泄漏量增加,效率降低,甚至无法工作。出现此情况后可进行单配缸体或柱塞。对配合间隙低于0.120mm。的可以重新镀铬(最佳镀铬层厚度为0.03-0.05mm),经过处理后必须保证配合间隙、圆度、圆柱度都在标准范围内。

3)缸体球面拉伤的堆焊修复

清洗缸体上的油污,用抛光砂纸轻轻去掉球面上的氧化膜,将铜缸体柱塞孔一头置于水中,使水的深度与铜套高度齐平,防止堆焊时损坏铜套,用氧化焰使锡铝青铜和铜缸体的球面一起加温预热至400~5000C,将锡铝青铜堆焊于拉伤处,堆焊面要有2~3mm的加工余量,用适当直径的杯形砂轮按球面的要求进行磨削堆焊面,最后进行研磨。

3 怎样调整A10VO28DFLR变量泵?

Rexroth公司的Al0VO28DFLR型泵是恒功率恒压泵复合控制变量泵,其变量机构根据外部负载的变化而调节流量输出,使泵的输出功率接近负载所需要的功率。变量泵的基泵为斜盘式轴向柱塞泵,可通过调节其斜盘的倾角来改变输出流量,其变量控制无需电气控制仅仅采用机械液压机构,因而具有控制简单、可靠性高的优点。

1)Al0VO28DFLR控制特性

图58 压力-流量特性曲线

图58为Al0VO28DFLR变量泵压力-流量特性曲线。从特性曲线可以看出,根据输出压力的不同,Al0VO28DFLR的工作区间可分为恒流段AB、恒功率段BCD、恒压段DE,这二段控制特性通过内部各阀的协作而实现。特性曲线上两条虚线分别表示最大和最小功率曲线。

在恒流段,油泵以最大流量输出,AB段不是水平线的原因在于随着工作压力升高液压泵漏损增加,容积效率下降,而且泵出口压力影响到比例阀的开度。

在恒功率段,泵的流量随输出压力的升高而减小,随输出压力的降低而增大,其负载和流量之间近似呈双曲线关系变化,泵的输出功率基木保持恒定。

在恒压段,以近似恒压力输出,由于控制阀7弹簧K2的作用,泵出口压力影响到控制阀的开度,故存在最大约4 bar调压偏差。

2)Al0V028DFLR变量机构调节原理

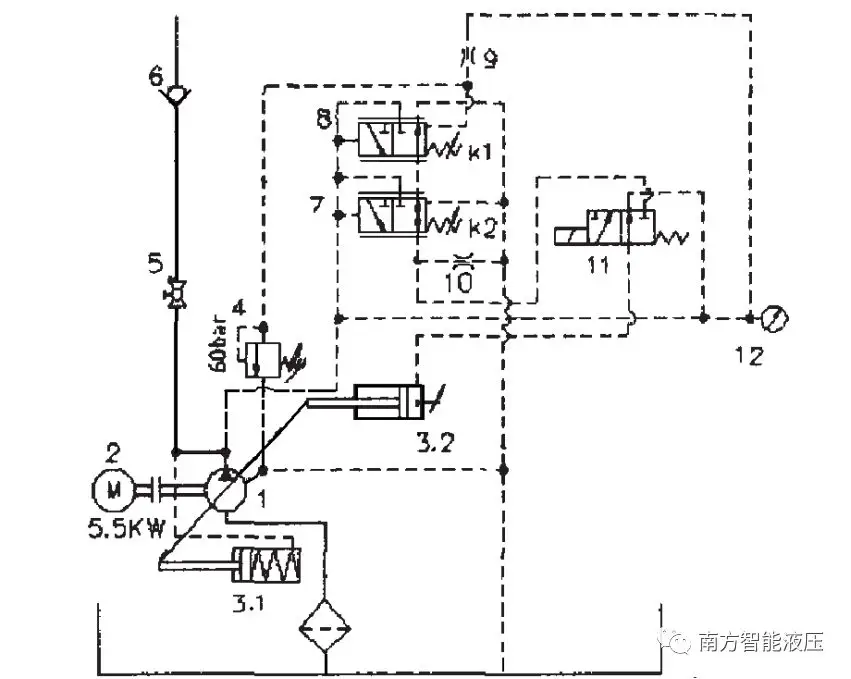

A10VO系列泵可以通过不同的油管连接方式加上一些控制元件来实现不同的变量方式。图59为A10VO系列泵作为恒压恒功率应用时的原理图。

该控制系统主要由基泵、恒功率阀、恒压控制阀、变量液压缸等部分组成。变量泵控制系统中的变量液压缸是该系统的执行元件,斜盘是系统的控制对象,变量泵输出的压力、流量、功率是这个系统的受控参数,变量机构上的控制阀是这个系统的控制元件。

该系统中的恒功率阀4实际上是一个普通的直动式溢流阀,只是其控制弹簧与变量液压缸3.2的变量活塞有机械联动,当变量活塞伸出时压紧控制弹簧,增大恒功率阀设定压力,反之则调小设定压力,控制弹簧由一大一小两条组成。控制阀7和8的控制弹簧也分别由一大一小两条组成,其中大弹簧较长刚度较小,小弹簧较短刚度较大,也是出于标准化要求以适应不同的控制要求。

1柱塞泵;2电动机;3变量液压缸;4功率阀;5球阀;6单向阀;7,8控制阀;9,10节流阀;11换向阀;12压力表

图59 A10VO28DFLR控制系统原理图

如图59所示,泵未启动运行时,变量液压缸3.1在复位弹簧的作用下将斜盘倾角推到最大位置。泵启动运行时,换向阀11没得电,泵出口压力达到最低控制压力后,压力油经换向阀11右位直接作用在变量缸3.2无杆腔,推动斜盘倾角向零的方向变化,在达到零后最终停下来。该最低控制压力主要由变量缸3.1和3.2无杆腔而积及变量缸3.1上的复位弹簧预紧力和刚度决定,变量缸3.1和3.2无杆腔而积比一般为1:2。几秒钟后换向阀11得电换向,建立系统压力。换向阀延迟几秒得电的目的是为了使变量泵轻载启动、减少冲击,提高系统工作寿命。

当系统压力pL低于恒功率阀4调定压力pb时,阀4处于关闭状态,通过节流阀9流量为零,阀8的阀芯两端压力相等,阀8处于右位,变量缸3.2中的压力为零,此时变量缸3.1在复位弹簧和无杆腔压力pL的共同作用下将斜盘顷角推到最大位置,输出最大流量,即图58中的AB段。

当负载压力pL达到恒功率阀4调定压力pb时,克服弹簧阻力推开阀芯使阀口打开,于是有溢流流量通过节流阀9,在阀9前后产生压差△p,此时阀8阀芯两端压差也为△p,当通过流量足够大(一般小于2L/min),由压差△p决定的作用力大于阀8的弹簧K1预紧力时,阀8处于左位,有流量经阀8、阀7和节流阀10流向油箱,同时有压力油经换向阀11左位进入缸3.2变量活塞腔,缸3.2变量活塞腔压力足以克服变量液压缸3.1复位弹簧和无杆腔压力pL时活塞推动斜盘倾角变小,泵的排量也跟着减少。负载压力pL进一步升高,换向阀8阀芯右移阀口开大。随着这一过程的进行,通过节流阀10的流量随之增大,液压缸3.2变量活塞腔压力升高,斜盘倾角在两变量活塞的不平衡力作用下减小,泵的输出流量随之减小。同时,通过变量液压缸的机械反馈,使恒功率阀4的弹簧预紧力增大,从而在液压泵的斜盘与恒功率阀4之间形成了一个位移-力的负反馈,使斜盘稳定在某个平衡角度上,最终稳定在恒功率所要求的输出流量上。完成恒功率调节与控制。弹簧力与位移成正比,所以BC段是直线;当工作到C点时阀4弹簧起作用,弹簧总刚度增加,故变量泵在CD线段工作。

当负载压力pL高于阀7的弹簧K2预紧力时,换向阀7阀芯右移,压力油经阀7左位和换向阀11左位进入液压缸3.2变量活塞腔,活塞推动斜盘倾角变小,由于阀7的控制弹簧刚度较小而阀芯直径较大,这样液压泵的流量在较小的压力增量下能迅速下降到接近于零,在最小流量时泵仅输出补偿系统漏损所需的流量,系统压力基本维持不变。

3)调整方法

如果传动系统要求在恒功率段的输出功率为W,泵的空载流量为Qmax,则恒功率起始压力转折点的压力为Pb=W/Qmax。

调整系统压力时不能一开始就将压力调到最高,以免损坏设备。步骤如下:启动泵前,将阀4,7和8调节手柄全部松开;启动泵后,观察泵的运行状态。确认正常后逐步提高阀7压力,每次增加的压力不能太大,且增压后要观察泵运行一段时间,直到阀7设定压力比系统的最大工作压力稍高。然后调整液压泵的恒功率特性,将阀8的调节手柄调到几乎全松状态,再将功率阀4压力设定为Pb。在调节恒功率特性时比例阀7处于关闭状态,当恒功率特性调整好以后,将阀7调节手柄放松,使其达到系统的最大工作压力。

图59所示系统中一般应增设一个溢流阀作为安全阀使用。因为当变量泵失控时,液压泵处于定量泵工况,这时压力随负载上升,流量为泵的最大输出流量。这样,泵的驱动功率会迅速增加,可能会烧毁电动机、破坏液压泵或管路。安全阀可限制系统中的最高压力,保护系统不受破坏。

4 怎样调整闭式液压系统液压泵的零位?

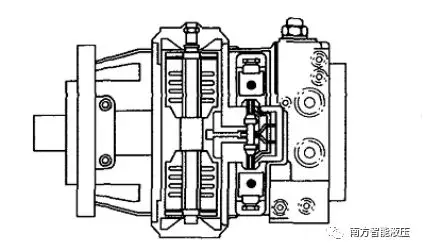

1)闭式泵的变量方式

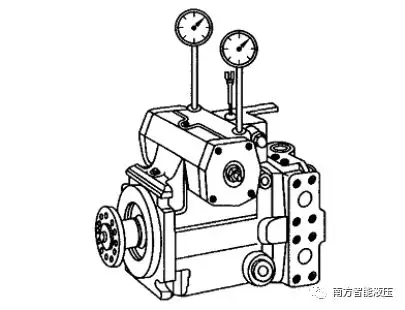

闭式液压系统液压泵如图70所示,常用的变量方式有两种:液控变量及电控变量。这两种变量方式都是将压力信号或电信号通过比例阀或伺服阀反应到排量控制模块,排量控制模块通过机械式反馈连杆与斜盘连接,改变斜盘的摆角,实现排量从-qmax~+qmax的变化。

图70 闭式液压系统液压泵

2)三个零点

在闭式系统的使用过程中或检修后的重新使用中,由于油液污染、机械误差、系统冲击等因素,经常会引起闭式液压泵的零点偏移,即当发动机或电动机启动后,在系统不给电或不给出控制压力的情况下,液压泵的两个高压油口A或 B存在高于补油泵的压力,使马达运转或有运转的趋势。零点偏移会造成各种元件失控,出现误动作,特别在有较高精密度要求的系统,将对作业质量带来极大影响。一旦液压泵出现零位偏移,必须进行检测、调整。

闭式系统液压泵的零点一般有三个概念:液压零点、机械零点和电气零点。

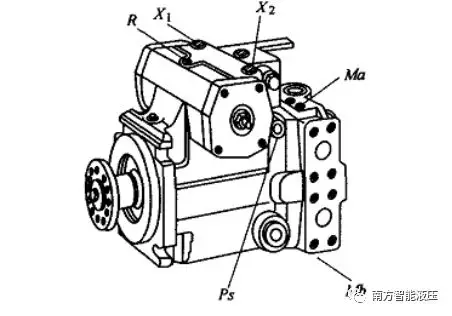

在液压泵的使用中,如果液压泵没有接收到任何控制信号 (机械联杆、液控管路、电控插头等),而斜盘因为内部作用力的关系偏离原始设定点.而且与斜盘连接的机械反馈杆带动伺服控制阀芯运动后不能将斜盘调节回至原设定位置点的时候,液压泵依然有排量输出,此时的现象就称为零点偏移。如图71所示为一种液压泵所有的压力测试口。

图71中,MA/MB:高压,60MPa压力表;pa:控制压力, 6MPa压力表;X1/X2:6MPa压力表;R:壳体压力,1MPa 压力表。

3)测试零点偏移

如图71所示的压力测试口连接上压力表,启动液压泵,但不给出控制信号,观察各个压力表的状况,如果MA、MB不同则说明此时系统的零点有偏移,需要调节。

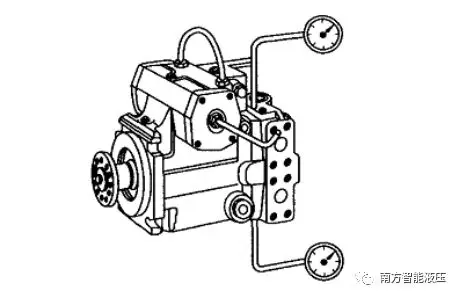

4)判断何种零点偏移

X1、X2压力为变量伺服缸两端控制压力。如图72所示,将液压泵X1、X2油口短接(油口短接则伺服缸两端无控制压力),并在MA、MB处连接压力表,空载启动液压泵。如果两侧压力不同,则可判断为机械零点偏移(即变量伺服缸机构未对中);如果两侧压力相同则可判断为液压零点偏移(即X1与X2控制压力不平衡)。

图71 液压泵压力测试口

图72 将液压泵X1、X2油口短接并在MA、MB处连接压力表

5)机械零点调整

保持液压泵X1、X2短接,松开锁紧螺母,慢慢旋转内六角螺栓,调至MA、MB两个压力表上显示的压力数值一致为止。在两边压力表显示数值相同时,拧紧内六角螺栓,上紧锁紧螺母,并再检查一下两边压力表显示的压力是否一致。启动液压泵,观察MA、MB压力是否一致,如果一致则机械零点已经调整好。

6)液压零点调整。

在确定机械零点没有问题时,如果液压泵启动,在没有给出任何控制信号的情况下,液压泵仍然有压力输出,则X1与X2控制压力不平衡,需要调节液压零点,如图73所示。

将X1、X2测压口连接6MPa压力表,启动液压泵,松开液压泵上的锁紧螺母,用螺丝刀慢慢调正带槽螺钉,直到两边测量点“X1”、“ X2”压力表上显示的压力数值一致时为止。用螺丝刀上紧带槽螺钉,上紧锁紧螺母。

图73 调节液压零点

启动液压泵,观察MA、MB压力是否一致,如果一致则液压零点已经调整完毕。

7)电气零点调整

在判定机械零点、液压零点没有问题后。如果液压泵启动,并且没有任何控制信号加载在液压泵上时,液压泵仍然有流量输出,这种情况下即可判断是电气零点偏移,此时需要在液压泵控制放大板上的输出信号端接入一块电流表,保持输入电位计的零位,测量放大板上的输出信号。如果输出不为零则调整放大板上的电位计直至输出为零,即可使电气零位回位。